| 产地: | 浙江省绍兴市 |

|---|

响应国家提倡的绿色生产理念,针对生产效率低、能耗大、排污大的生产现状,尤其在染厂能耗和排污较大的水洗环节,通过工艺流程改进和设备的创新,实现节能减排智能化生产的目的,为社会和企业创造高效的技术生产力。

1、应用范围。需要改进的水洗环节流程包括:印花水洗、连续染色水洗、前处理水洗及间歇式染色水洗;涉及的纺织品原料主要类型为纤维素纤维(棉、麻、再生纤维素纤维等)、化纤(涤纶、锦纶等);不同织造方式的纺织品类别主要包括:机织布(喷水织机、喷气织机、剑杆织机等)、针织布(纬编机、经编机)等。

2、技术分析。

洗涤过程是一个复杂的物理化学反应过程,洗涤剂对含有污垢的织物,通过溶剂水在一定温度、一定机械力、一定时间,发挥以下作用:①破坏污垢与纤维的结合力,使原来污垢有一定结合力的状态变成游离状态,②迫使污垢离开纤维,③使离开纤维的污垢丧失重现和纤维结合的能力。

3、目前现状。间歇式染色后水洗目前存在水洗不干净、用水量大、水洗时间长、水洗后布面脚水不干净,成品布存在染色牢度等不能达标,另外目前环保监管趋于严厉,企业面临污水处理尾气排放等指标控制,企业必须通过内部技术提升改造满足生产需求,以保证正常的产品加工,但企业内部的技术改造力量有限,一些企业技术力量薄弱只能牺牲产品质量以保证生产,但信任危机给企业带来更大的经营困难,只有部分技术力量较好的企业能进行技术改造。

4、技术运用优势。首先化学药剂、温度、电磁波技术相对成熟、水洗效果也比较突出,这几个技术在微观上的处理可以实现了污垢的分离及污垢与溶剂的扩散;其次布与水相对运动、震荡水流冲击、挤压交换、浸泡、高频震动容易实现而且水洗稳定性高能耗低,;*后增加浓度梯度迫使交换出的污垢及时与布分离、减少水槽水容量提高水洗液更新速度都比较容易实现,效果也比较突出。水洗手段的结合也对我们的水洗效果产生影响,即要符合洗涤的过程:破坏→分离→清除,所以结合方式根据上述的技术分析进行组合,[化学药剂(根据工艺需求)、温度(根据工艺需求)、超能波]→[堆置(使游离的污垢充分扩散)、震荡水流冲击、挤压脱水] →[多格水槽、提高水槽水洗液更新速度]。

5、技术路线。间歇式染色机主要有两种形式的绳状和平幅。

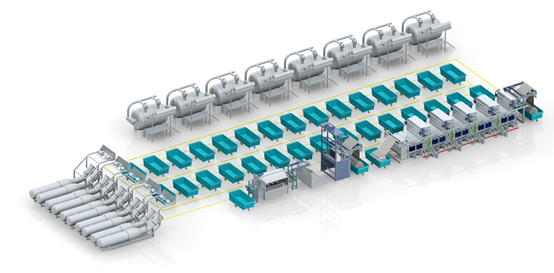

绳状式的染色后:直接出缸→轧车→绳状水洗→轧车→开幅→高效只能水洗机→后道加工

平幅式的染色后:直接出缸→高效只能水洗机→后道加工

绳状式的路线运用于J型机缸、O型缸、气流缸等,流程上增加了一道绳状水洗,减少了一道离心脱水;平幅式的的路线运用于卷染机、冷堆染色等。设备可作为活性染色水洗皂洗,分散染色水洗还原水洗。

6、水洗机设计要点

① 在线智能设计要点:

A、 用水、用汽、用电数字控制及数据采集,停机时自动停止进水;

B、 设备运行状态模式,对设备涉及的正常运行点进行记录,异常情况会予以标识,便于操作人员及维修人员快速排除异常情况;

C、 检测控制系统,针对PH值、温度、储布仓、高能波冷却,断布等实现在线检测与控制;

D、 所有电气控制在触摸屏操作,每单元气动系统配置在单元机上;

E、 自动加料系统,可以实现连续均匀加化学药剂,同时在中控上对每只药剂桶进行监测,便于操作人员及时添料,在出现没料时系统会报警,保证生产质量的稳定性,停机时自动停止加料;

② 水洗箱整体设计要点:

A、 每节水箱配4道震荡水洗,一组高能波处理,4支导布辊,一只主动展幅辊,一组轧辊和一个储布仓;

B、 导布辊、展幅辊、储布仓进布辊及轧辊采用皮带传动,保证同步效果,同时减少电机使用,皮带采用气缸张紧;

C、 四个水洗槽的水容积尽可能设计小,保证水洗更新的次数,提高水洗的效果,如按平均每槽100KG容积算可以比传统水洗提高5倍的水洗效果,水槽容积小同时可以提高换水效率,降低每次换水的水用量及蒸汽能耗;

D、 水箱配置一个或两个窗口,便于辊筒及水箱内部其他配件的维护;

③ 水系统设计要点:

A、 水循环过滤系统,采用三个振动过滤筛,振动过滤筛采用40W电动振动,通过弹簧支撑,进布箱和出布箱不用过滤,循环水泵采用多级离心水泵,水洗溢流液位控制采用微差传感器实现模拟量输出,传感器输出电流为4-20mA,电流通过PLC可以设定溢流的液位并设定*低液位控制水泵停止;

B、 水箱进水采用气动阀控制,可以调节水洗用水量,采用流量计控制比例调节阀(客户可以选配);

C、 水洗箱加热采用前后两路水槽加热,其余三个水槽不配置加热管,通过溢流的方式经过其余三个水槽,温控也只测定第*个水槽的温度;

④ 高能波系统设计要点:

A、 高能波反应腔储存仓位的控制与设计,仓位的高低控制前后水洗箱的车速,控制的车速升降不宜过于频繁,另外需要考虑满仓或空仓的情况,满仓了需要停止前面进布,空仓了需要停止后面设备运行(空仓会导致高能波发生器烧毁);

B、 高能波导管采用不锈钢管,就是其中对裂缝的分布需要重先进行模拟分析,以保证高能波在进入反应腔后的横向分布;

C、 反应腔、储布仓表面采用15mm聚丙烯板进行贴面,保证高能波的穿透性能以及储布仓内布的顺畅下滑,另外针对聚丙烯板有可能使用中会脱落,需要对维护预留维修口;储布仓可以在40m/min的车速可以使布停留4min;

D、 高能波采用四管的方法设计,组合分析*优的处理,保证在不同位置的面料接受相同的高能波处理;

E、 高能波发生器采用水冷的方式,停止后需要做个延时冷却保护高能波发生器,同时在停水或冷却水流量过小会自动停止高能波发生器工作,所以需要配备一组冷却水自动检测,并在停机时停止高能波发生器工作;

F、 高能波发生器工作要设计一个累计时间总长,其次每个高能波发生器都会有检测是否正常工作,便于操作人员及时查看高能波发生器工作状态;

G、 五个水洗箱配20组高能波水洗;

⑤ 震荡水洗设计要点:

A、 震荡水洗网筒网孔以圆孔设计,内外面光洁无毛刺,网筒采用卷板成型加工,另外网筒内壁是否需要设计横向湍流带,增加震荡水洗效果,增加湍流带可能引起布传动张力过大,张力过大导致导布辊皮带传动打滑,需要对湍流带的设计进行验证;

B、 震荡辊需要内部密闭增加拍打效果,表面光洁不容易挂纱,计算震荡按8道轮辐算,车速50m/min,则布在通过震荡辊被水击打18.5次;

6、预期效益。

以加工一缸500kg,克重200g/m2,米数1666布作为计算分析。

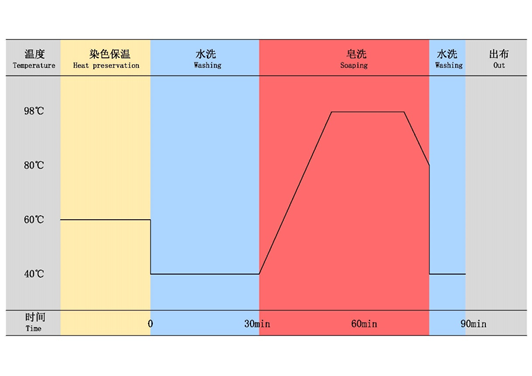

常规J型溢流缸浴比1:6,装机容量40kw,工艺流程(见图1):染色后→水洗3道(每道10min)→皂洗(98℃,保温20min)→水洗1道。

水洗皂洗时间90分钟,用水20吨,用电60度,蒸汽0.35kg.

出缸后连续水洗车速60m/min,工艺:染色后→出缸→绳状水洗→开幅→平幅水洗皂洗(两届水箱温度95℃)→落布。水洗皂洗时间30分钟,用水5吨,用电35度,蒸汽0.175kg。

通过测算(见表1),根据水洗机的水洗效率每天20小时可以加工40缸布,可以增加J型缸染色12缸布,成本可以节约成本7080元,结合设备投资成本,设备需要正常工作240天左右可以收回成本。

J型 | 连续 | 节约率 | 节约成本 | |

时间(min) | 90 | 30 | 66.66% | 提高30%效率 |

水(t) | 20 | 5 | 75% | 120元(单价8) |

电(kw∙h) | 60 | 35 | 41.66% | 22元(单价0.85) |

汽(t) | 0.35 | 0.175 | 50% | 35元(单价200) |

表1

7、社会效应。根据实际工艺测算,一个中型染厂日染100缸布规模,通过技术改造每年可以节约用水45万吨,节约用电750万度,节约用蒸汽5250吨,如果可以大规模推广应用社会效应明显。

活性染色 分散染色 活性染色皂洗 分散还原水洗 皂洗机 高效皂洗机 连续皂洗机 活性皂洗工艺 分散还原水洗工艺 活性染色水洗 分散染色水洗 活性染色连续水洗 分散染色连续水洗